Charakterystyka i przykłady Seiketzu (standaryzacja)

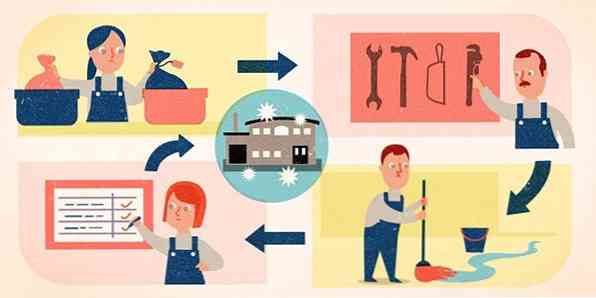

The Seiketsu (standaryzacja) Jest to czwarty etap japońskiej metody 5S dla lean manufacturing. Jego celem jest ustanowienie standardów metodologii pracy związanych z pierwszymi trzema etapami 5S (Seiri, Seiton i Seiso) oraz ogólnie w operacjach.

W metodach, narzędziach i procesach, które muszą być dzielone z innymi ludźmi, konieczne jest wyrzeczenie się tendencji personalistycznych. Odpowiada to potrzebie działania na rzecz pomagania sobie nawzajem w zrozumieniu rzeczy, dzieląc wspólną wizję.

W ten sposób wszyscy pracownicy będą wiedzieć, jak zorganizować i utrzymać swoje miejsce pracy w skuteczny i bezpieczny sposób, z jasnymi instrukcjami i zrozumiałymi dla wszystkich.

Bez znormalizowanej pracy nigdy nie będziesz w stanie stale ulepszać procesów ani sprawdzać, gdzie występują błędy.

Aby wszyscy zrozumieli znormalizowany system, personel musi zostać przeszkolony, a nawet poddany okresowym testom, aby upewnić się, że rozumieją go prawidłowo. Projekt systemu powinien ułatwić im naukę.

Indeks

- 1 Charakterystyka

- 1.1 Normalizacja

- 1.2 Korzyści

- 1.3 Jak wdrożyć Seiketsu?

- 2 Przykłady

- 2.1 Stosowanie znormalizowanych znaków

- 2.2 Czyszczenie miejsca pracy

- 2.3 Stosowanie kolorów

- 3 referencje

Funkcje

Seiketsu nie odnosi się do działania, ale do stanu lub warunku. Polega na zbudowaniu solidnego zestawu procedur w celu utrzymania pierwszych 3S.

Jednak prawdziwym celem Seiketsu jest nie tylko standaryzacja tego, co zostało zrobione w pierwszych trzech etapach 5S, ale osiągnięcie standaryzowanej pracy, zapewniającej, że najbardziej efektywne sposoby robienia rzeczy są wykonywane w powtarzalny sposób, poprzez instrukcje udokumentowanej pracy (standardowe procedury operacyjne).

Seiketsu ma również związek z koncepcją wizualną: każdy powinien być w stanie odróżnić normalne i nienormalne warunki od razu.

Normalizacja

Standaryzacja wyróżnia się nieprawidłowościami i nietypowymi sytuacjami. Jeśli umieścisz grupę maszyn czyszczących ułożonych w rzędzie z miejscem dla każdego, zauważysz, że brakuje.

W ten sam sposób, jeśli wszystkie skontrolowane elementy mają etykietę umieszczoną w standardowym i widocznym miejscu, można je łatwo wykryć, gdy brakuje jednego do zbadania. Etykiety kolorów pozwalają również wyróżnić elementy, które nie przeszły inspekcji.

Etykietowanie, kodowanie kolorami i inne narzędzia wizualne w połączeniu z pisemnymi procedurami są częścią procesu normalizacji.

Istnieje wiele możliwości kreatywności w standaryzacji: użyj markerów pozycjonujących, przezroczystych osłon ochronnych, które zapewniają widoczność, ciekłych kryształów i innych kodów elektronicznych, które zmieniają się w zależności od warunków, strzałek pokazujących trasy itp..

Korzyści

Skróć czas szkolenia

Podobne sytuacje są dokumentowane w podobny sposób, podstawowe zadania wykonywane są w każdej grupie roboczej, a doświadczeni współpracownicy mogą wyjaśniać rzeczy nowo przybyłym.

Zmniejsz lub wyeliminuj zamieszanie

Każdy pracownik jasno zna swoje zadania i obowiązki

Jak wdrożyć Seiketsu?

- Role i obowiązki wszystkich pracowników muszą być udokumentowane i jasne. Kierownictwo musi zapewnić pracownikom wystarczającą ilość czasu na opracowanie i wdrożenie zmian.

- Personel musi być gotowy zaakceptować zmiany i pomóc je wdrożyć. Wszyscy członkowie firmy muszą zostać poinformowani, aby pracownicy przyjęli standardowe procesy.

- Im więcej grupowych spotkań dyskusyjnych masz, kiedy wdrażasz i dokumentujesz, jaki jest standard lub jaki powinien być standard, będzie większa możliwość jego pomyślnego utrzymania..

- Trzy poprzednie etapy 5S powinny być znormalizowane, upewniając się, że czyszczenie staje się częścią rutynowego procesu. W tym celu pracownikom należy zapewnić czas, wyposażenie i udokumentowane instrukcje.

- Pokoloruj różne obszary, funkcje itp., Aby uczynić rzeczy tak przejrzystymi, jak to tylko możliwe, za pomocą wspólnych kodów w całej firmie.

- Należy znaleźć sposoby na rozszerzenie użycia standardowych kolorów i obrazów, aby szybko i konsekwentnie przekazywać ważne informacje. Główną korzyścią z tego jest większe bezpieczeństwo w miejscu pracy.

- Miej standardowe sposoby przechowywania narzędzi i sprzętu w swoich komórkach, aby każdy w firmie wiedział, gdzie szukać rzeczy. Miej określone obszary i kody kolorów do dokumentacji, aby były wspólne dla wszystkich obszarów.

- Niech operatorzy dokumentują przepływ pracy. Dokumenty te zapewnią spójność między zmianami pracy a różnymi operatorami.

- Dzięki temu, że operatorzy sami definiują i piszą instrukcje, unika się problemów z nimi, ponieważ nie rozumieją instrukcji pracy lub nie zgadzają się z opisanymi metodami. Ponadto są bardziej zmotywowani, aby mieć większą kontrolę nad własnymi metodami pracy.

Przykłady

Stosowanie standardowych znaków

Wszystkie znaki „Wyjście” wyglądają tak samo, ale różnią się od znaków „Wejście” lub „Łazienki”, aby wiadomość była łatwa do zrozumienia.

Część tego została włączona do społeczeństwa: czerwone kółko z ukośnym paskiem wskazującym „nie wchodź tutaj” lub „nie rób tego”, lub etykiety z czaszką i skrzyżowanymi kośćmi dla trucizn.

Czyszczenie miejsca pracy

Każdy pracownik musi mieć zestaw codziennych zadań czyszczenia, takich jak:

- Przed włożeniem ich do odpowiednich półek wyczyść narzędzia.

- Zamiatuj wyznaczoną powierzchnię podłogi.

- Oczyść i sprawdź maszynę używaną podczas tej zmiany.

- Przechowuj elementy miejsca pracy w odpowiedni sposób: na przykład umieszczając pokrowce w pojemnikach.

- W razie potrzeby wyłącz lub odłącz narzędzia elektryczne.

- Oczyść pył z powierzchni roboczych.

- Wizualnie sprawdź, czy wszystko jest na swoim miejscu.

Ten zestaw działań nie powinien dodawać więcej niż pięć minut do zestawu codziennych rutynowych zadań każdego pracownika. Kluczem jest to, że staje się to rutyną.

Aby kierownictwo egzekwowało standardy, muszą być udokumentowane. Wystarczy, że zamówione zostaną zdjęcia miejsca pracy.

Wykorzystanie kolorów

Zastosowanie kolorowych etykiet samoprzylepnych, które mają być widoczne na produktach poddanych przeglądowi przez ubezpieczycieli jakości na linii produkcyjnej, może zostać ustalone w celu wskazania ich szczególnego statusu jakości. Na przykład:

Czerwona etykieta

Produkt nie spełnia wymagań jakościowych. Musi zostać odrzucony.

Żółta etykieta

Produkt obserwowany. Wymaga dodatkowych testów lub przeróbek.

Zielona etykieta

Produkt zatwierdzony przez jakość.

Ideałem jest, aby korzystanie z tych etykiet było częścią codziennego życia we wszystkich obszarach pracy.

Kolory mogą być również używane na ludziach, w różnych kolorach na hełmach, odznakach, koszulach itp., Aby wskazać funkcję lub hierarchiczną pozycję pracownika.

To, na przykład, pozwoli ci łatwo zobaczyć, gdzie pracują elektrycy. Wyjaśnia również, kiedy ktoś wykonuje pracę, do której nie ma kwalifikacji.

Referencje

- Oskar Olofsson (2018). Seiketsu w Lean 5S. Produkcja światowej klasy. Zaczerpnięte z: world-class-manufacturing.com.

- Zmiana prac (2018). Pięć Ss: Numer 4: Seiketsu (standaryzacja). Zaczerpnięte z: syque.com.

- Lean Manufacturing Tools (2018). Przeczytaj 5S Seiketsu. Zaczerpnięte z: leanmanufacturingtools.org.

- Micazen Consulting & Technologies Inc. (2018). 5S - Standaryzuj (Seiketsu). Zrobiono z: micazen.com.

- Juan Felipe Pons (2018). Klucze i wskazówki do wdrożenia metodologii 5S. Blog Lean Construction. Zaczerpnięte z: leanconstructionblog.com.